特別報導

熱流道技術分析之熱膨脹

與普通流道模具相比,熱流道模具中的澆注系統在使用過程中始終處於高溫狀態,塑膠熔體在高溫、高壓作用下很容易在熱流道系統的零件連接處發生洩漏。

為彌補熱流道系統零件的高溫狀態下的熱膨脹,在設計和裝配模具時,零件間往往存在一定的冷間隙,系統加熱溫度高於操作溫度引起熔體洩漏。在這種情況下,由於熱膨脹量過大產生很大的熱壓力,會使系統零件發生變形而出現熔體洩漏。熔體洩漏不僅會影響塑件品質,而且會嚴重損壞模具,導致無法生產。熱流道模具發生洩露的部位主要有兩個,一是流道板上流道端面處,二是流道板與噴嘴(包括熱嘴和主流道灌嘴)的結合面處。

另一方面,當澆注系統溫度降低為操作溫度時,由於帶剛性邊緣的熱嘴對熱膨脹的適應性差,也會出現熔體洩漏,系統升溫過程不當或溫度控制不均勻引起的熔體洩漏。在升溫過程中,如噴嘴升溫速度高於流道板升溫速度,系統零件軸向熱膨脹後將限制流道板的橫向熱膨脹,引起流道板變形而出現熔體洩漏。澆注系統零件溫度不均勻會引起零件的不均勻膨脹,也會使零件發生扭曲變形而出現熔體洩漏。

綜上所述,按正確的步驟和工藝條件進行操作是避免熔體洩漏的前提。信舟熱流道會按下列步驟進行操作:

(1)加熱模具到設定溫度。特別是大型模具,注射前加熱,注射時再冷卻。

(2)加熱注射機料桶到設定溫度。

(3)加熱熱流道系統到設定溫度。一般分為兩步進行:首先是軟啟動,以消除加熱器中的潮氣。第二步,滿負荷將系統加熱到設定溫度,可先將噴嘴溫度加熱到流道板溫度的2/3,待流道板溫度達到設計溫度後再將噴嘴溫度加熱到設定溫度。

(4)對新的或已清洗的熱流道系統,應先採用低壓慢速注射。

(5)注射進行幾個循環後如沒有熔體洩漏現象,再採用設置的注射工藝參數進行生產。

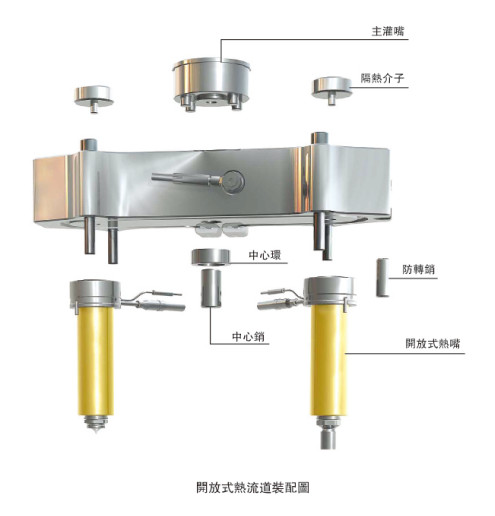

室溫下裝配的模具在熱流道系統零件的熱膨脹時會引起零件間產生相對位置的變化,為彌補零件的熱膨脹,需留出合適的膨脹間隙,如所示流道板通過中心定位銷固定在定範本上,受熱後向四周伸長。流道板的橫向熱膨脹將減小流道板與防轉銷的間隙,如設計小於流道板的橫向熱膨脹量,受熱後止轉銷將阻止流道板的橫向伸長,造成流道板的翹曲變形,使流道板與噴嘴間密封失效而引起熔體洩漏。隔熱介子、流道板、熱嘴的軸向熱膨脹將消除冷間隙。如冷間隙過大,軸向熱膨脹量不足,在注射時熔體壓力將使熱嘴和流道板發生分離出現熔體洩漏。

如冷間隙過小,系統熱膨脹壓力過大,將會使系統零件發生彎曲,或壓應力超過定範本的屈服應力,使隔熱介子壓潰定範本,從而限制流道板的橫向熱膨脹,造成熱嘴和流道板間發生熔體洩漏。因此,在設計模具時,正確計算系統熱膨脹量,留出合理的熱膨脹間隙是防止熔體洩漏的前提。

流道板與熱嘴間採用平面密封,是國外熱流道系統常見的一種密封形式。系統軸向熱膨脹後隔熱介子壓在定模固定板上,在流道板和熱嘴結合平面處產生一定的熱壓力抵消熔體壓力進行密封防漏。這種結構形式不能保證冷密封,也沒有過熱保護措施,只有在設定的溫度條件下才能保證流道板與熱嘴的密封。設計時需準確計算熱膨脹量,留出合適的冷間隙。

在熱嘴和流道板結合平面上採用了O型密封圈,O型密封圈用不銹鋼管制成,裝配時有2030鋼管直徑的預緊量防止熔體洩漏。這種結構形式非常適合低剛度的流道板和模具。

採用了彈性連接,由彈簧提供預緊力實現冷卻狀態下的密封,過熱時彈簧吸收熱膨脹防止系統損壞和洩漏,是一種較為理想的密封形式。

整體式熱嘴通過螺紋固定在流道板上,系統熱膨脹時噴嘴和滑動壓環隨流道板一起移動。由於噴嘴的移動會造成噴嘴流道軸線與定範本上澆口軸線的錯位,因此在設計噴嘴位置時需考慮橫向熱膨脹量。這種密封形式適用於注射點少、熱嘴間距不大的場合。

熱流道系統的裝配精度和安裝次序直接關係到熔體是否發生洩漏。如熱嘴高度不一致,最短的熱嘴與流道板間存在間隙會引起熔體的洩漏,中心高度與噴嘴高度不一致引起的流道板變形也會造成熔體的洩漏等。

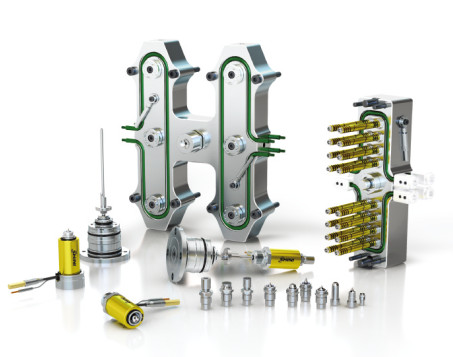

熔體洩漏是熱流道模具常見的故障和失效形式。因此信舟熱流道在設計時採用正確流道板的密封形式,並準確計算熱膨脹量。在裝配時按正確的裝配順序,精確檢驗關鍵部位的裝配精度,嚴格按設定的間隙量進行裝配。提供對客戶操作人員進行技術培訓,在操作上嚴格按設定的工藝參數進行操作,時刻注意工藝參數的變化。雖熱流道模具漏料的原因多種多樣,但只要在操作、設計、零件加工和模具裝配過程中嚴格按設計規範,熔體洩漏問題是完全可避免的。