特別報導

第17期 2013年 第4季

塑膠輔機的應用

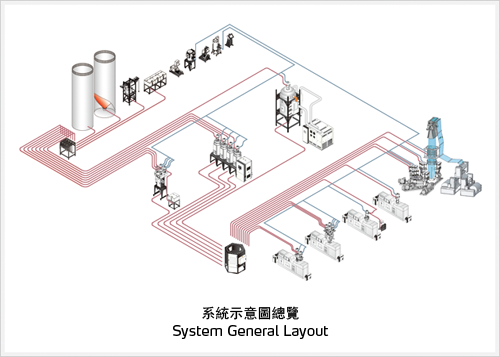

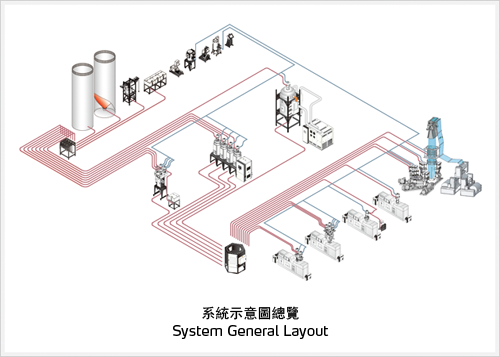

塑膠成型的一般工藝流程為:乾燥—送料—混料—注塑—冷卻成型—脫模取出—廢料回收。在此過程中,塑膠輔機被廣泛地用來提高生產效率、提高製件品質,其按用途可大概分為以下幾類:除濕乾燥、供料輸送、混合拌料、冷熱交換、自動化機械手、粉碎回收等。

除濕乾燥

塑膠成型所使用的工程塑膠大多都具有吸濕性,即水分會被吸附在塑膠顆粒的表面及內部,若將此塑膠直接進行注塑,成型出來的塑件會有氣泡、毛邊等品質不良問題。為此,塑膠成型的第一步,就是將塑膠中的水分去除。傳統的熱風乾燥方法只能將塑膠表面的水分去除,為了把塑膠內部的水分也去除,必須採用除濕風加熱乾燥的方法,即採用除濕乾燥機來乾燥塑膠。一般要求除濕風露點溫度達到-40℃才能達到較好的除濕乾燥效果,若應用於PET瓶胚成型,則要求露點溫度達到-50℃為佳。

供料輸送

成型車間均配有送料裝置或系統,目的是為了提高生產效率。規模較大的工廠,將整個車間的供料控制集合於某個控制室內,實現從料倉送料至乾燥桶,從乾燥桶送至成型機的自動化作業。規模較小的工廠,在成型機邊配置若干台送料機或採用一對多的送料機來供料。

混合拌料

塑膠成型過程中,往往會將多種原料進行混合,如色母料、添加劑或回收料等,目的是為了使塑件成型後的品質能夠滿足要求,如顏色、硬度等。在某些成型場合,對混合比例的精度有較高要求,目的其一是為了將品質誤差降至最低,二是為了避免浪費原料,節約成本。對於此種成型場合,一般都會採用秤重式計量技術,按組分進行配比混合,精度可達±0.1%。

冷熱交換

在成型前,對模具進行預熱與恒溫,有助於降低產品不良率。對此,塑膠成型廠家一般都會在成型機邊配置模具控溫機(簡稱模溫機)。模溫機在首次成型前起到預熱模具的作用;而後,則對模具進行恒溫。塑膠在高溫下熔化,成型時必將此高溫傳遞到模具,模具溫度迅速升高,此時,模溫機會對模具進行“冷卻”,從而使模具溫度恒定。

熔化狀態下的塑膠必須通過冷卻才能定型。如果通過自然冷卻成型,冷卻週期太長,對於工業生產顯得不切實際。為了提供生產效率,必須將冷卻週期盡可能地縮短,通用的做法是將冷卻水路貫穿於模具,利用熱交換原理,將模具快速降溫,縮短冷卻週期。

自動化機械手

成型後,體積小的塑件,可通過模具頂針頂出或人工取出。傳統的人工取件工序,生產效率低,如果操作不當,還存在安全隱患。自動化機械手取件動作速度快,重複性極高,配合各種夾具,可替代人工取件,大大提供生產效率,節約人力成本。自動化機械手特別適用於連續快速作業,對於大型塑件的取出,機械手的優勢更是人工取件無可比擬。

粉碎回收

伴隨著塑件成型,各種廢料如水口料、邊角料、殘次品也會產生,為了將用料成本降到最低,將這部分廢料利用起來就變得很有必要。通過粉碎機將廢料粉碎成均勻顆粒,然後與新料按比例進行混合再進行成型,以此來降低原料、色母、添加劑等的使用量。

塑膠成型所使用的工程塑膠大多都具有吸濕性,即水分會被吸附在塑膠顆粒的表面及內部,若將此塑膠直接進行注塑,成型出來的塑件會有氣泡、毛邊等品質不良問題。為此,塑膠成型的第一步,就是將塑膠中的水分去除。傳統的熱風乾燥方法只能將塑膠表面的水分去除,為了把塑膠內部的水分也去除,必須採用除濕風加熱乾燥的方法,即採用除濕乾燥機來乾燥塑膠。一般要求除濕風露點溫度達到-40℃才能達到較好的除濕乾燥效果,若應用於PET瓶胚成型,則要求露點溫度達到-50℃為佳。

供料輸送

成型車間均配有送料裝置或系統,目的是為了提高生產效率。規模較大的工廠,將整個車間的供料控制集合於某個控制室內,實現從料倉送料至乾燥桶,從乾燥桶送至成型機的自動化作業。規模較小的工廠,在成型機邊配置若干台送料機或採用一對多的送料機來供料。

混合拌料

塑膠成型過程中,往往會將多種原料進行混合,如色母料、添加劑或回收料等,目的是為了使塑件成型後的品質能夠滿足要求,如顏色、硬度等。在某些成型場合,對混合比例的精度有較高要求,目的其一是為了將品質誤差降至最低,二是為了避免浪費原料,節約成本。對於此種成型場合,一般都會採用秤重式計量技術,按組分進行配比混合,精度可達±0.1%。

冷熱交換

在成型前,對模具進行預熱與恒溫,有助於降低產品不良率。對此,塑膠成型廠家一般都會在成型機邊配置模具控溫機(簡稱模溫機)。模溫機在首次成型前起到預熱模具的作用;而後,則對模具進行恒溫。塑膠在高溫下熔化,成型時必將此高溫傳遞到模具,模具溫度迅速升高,此時,模溫機會對模具進行“冷卻”,從而使模具溫度恒定。

熔化狀態下的塑膠必須通過冷卻才能定型。如果通過自然冷卻成型,冷卻週期太長,對於工業生產顯得不切實際。為了提供生產效率,必須將冷卻週期盡可能地縮短,通用的做法是將冷卻水路貫穿於模具,利用熱交換原理,將模具快速降溫,縮短冷卻週期。

自動化機械手

成型後,體積小的塑件,可通過模具頂針頂出或人工取出。傳統的人工取件工序,生產效率低,如果操作不當,還存在安全隱患。自動化機械手取件動作速度快,重複性極高,配合各種夾具,可替代人工取件,大大提供生產效率,節約人力成本。自動化機械手特別適用於連續快速作業,對於大型塑件的取出,機械手的優勢更是人工取件無可比擬。

粉碎回收

伴隨著塑件成型,各種廢料如水口料、邊角料、殘次品也會產生,為了將用料成本降到最低,將這部分廢料利用起來就變得很有必要。通過粉碎機將廢料粉碎成均勻顆粒,然後與新料按比例進行混合再進行成型,以此來降低原料、色母、添加劑等的使用量。