|

Language |

Shini plant, sein neues Markenimage auf der Chinaplas2013 zu enthüllen

2013 ist ein historisches Jahr für Shini. Um mit der Marktentwicklung Schritt zu halten, plant Shini, der weltweit führende Hersteller von Kunststoffhilfsgeräten, auf der Chinaplas2013 sein brandneues Markenimage zu präsentieren. Das neue Markenimage konzentriert sich auf das Konzept der Einfachheit und betont den Kernmarkenwert „Einfache Lösung“ sowie die technische Rationalität und Feinheit, die die industriellen Merkmale und die High-End-Positionierung seiner Produkte hervorhebt. Der neue Markenwert und die neue Erfahrung stellen die klare Identität von Shini dar, die sich durch einfachen Kauf, zuverlässige Partnerschaft, herzlichen Service und humanisierte Produkte auszeichnet. Mit all diesen Charakteren kann Shini alle Anforderungen mit einfachen und unkomplizierten Lösungen erfüllen. Um Ihnen das brandneue Konzept und die Erfahrung zu zeigen, hat Shini auf der Chinaplas2013 zwei Ausstellungsstände eingerichtet. Besuchen Sie uns gerne auf 3.1 in A41 und 8.1 in A61. Lassen Sie sich überraschen! Im Folgenden finden Sie die neuesten Technologien, die Shini auf der Messe zu Präzisionsgeräten und automatischen Robotern vorstellen wird.

1. Luftentfeuchter ohne Hitze

Beim Formen kleiner und hochpräziser Teile ist der Materialverbrauch immer gering. Bei einem herkömmlichen Entfeuchtungstrockner wird das Material nach dem Trocknen während des Transports leicht befeuchtet, da es lange Zeit in einem großen Trockner auf dem Boden gelagert wird. Der neue hitzefreie Entfeuchtungstrockner kann direkt auf der Spritzgussmaschine platziert werden und erreicht mit heißer, trockener Luft den gleichen Trocknungseffekt wie SDD und verhindert gleichzeitig eine erneute Feuchtigkeitsaufnahme.

Nach wiederholter Verbesserung und Optimierung zeichnen sich die kompakten, hitzefreien Entfeuchtungstrockner der HDD-Serie durch zwei starke Eigenschaften aus: Einerseits sind die Trockner der HDD-Serie mit hitzefreien regenerativen Trocknern ausgestattet, die kontinuierlich Trockenluft mit einer Taupunkttemperatur von nicht mehr als -40 °C liefern können. Da kein regenerativer Heizbereich vorhanden ist, ist der Trockner energiesparender und der Trocknungseffekt ist unabhängig von Umgebungstemperatur und -feuchtigkeit. Andererseits verfügen die Trockner der HDD-Serie über ein fortschrittliches Proportionssteuergerät mit präziser Mikrocomputersteuerung, die Luftmenge wird durch Einstellen der Materialparameter präzise gesteuert. Mit dem neuen hitzefreien Entfeuchtungstrockner kann die Energienutzung maximiert und Kosten gespart werden.

Das auf der Chinaplas2013 gezeigte Modell ist HDD-40U mit einem Trichtervolumen von 40 Litern. Kommen Sie vorbei und erfahren Sie mehr über unsere hitzefreien Entfeuchtungstrockner.

2. Mikrometrische Dosierung des Masterbatches

Im Kunststoffformungsprozess werden üblicherweise Masterbatch-Materialien verwendet. Im Allgemeinen werden Masterbatch-Materialien durch Schneckenförderer hinzugefügt, die für Anwendungen mit großem Ausstoß oder mit Extrudern geeignet sind. Wenn der Verbrauch von Masterbatch-Material sehr gering ist, verursachen die gewöhnlichen Schneckenförderer Masterbatch-Abfall und aufgrund der instabilen Dosiergenauigkeit treten große Farbunterschiede der Produkte auf. Bei teuren Masterbatch-Materialien ist der Verlust enorm.

Dosierer der SGD-Serie vereinen Materialzufuhr und Gewichtsabnahme in einer einzigen Einheit. Dank der fortschrittlichen Gewichtsabnahme-Dosiertechnologie kann der Zuführvorgang überwacht werden und zusammen mit der optimierten Förderschneckenbaugruppe können Dosierer der SGD-Serie sehr hohe Produktionsanforderungen erfüllen. Diese Serie wird hauptsächlich für die präzise Dosierung von Masterbatch und Additiven eingesetzt, insbesondere bei Anwendungen mit mikrometrischer Dosierung sind sie äußerst stabil. Darüber hinaus können Dosierer der SGD-Serie die Dosiersituation von Masterbatch oder Additiven automatisch überwachen, können über Ethernet an die Steuerung angeschlossen werden und verfügen über eine Datenspeicherfunktion, die bei Stromausfällen sicher ist.

3. Hungrige Fütterungsanwendung

Beim Kunststoffformen wird in den meisten Fällen ein Behälter mit darin aufgehäuftem Material neben die Einfüllöffnung der Spritzgussmaschine gestellt. Das Material häuft sich immer an der Einfüllöffnung an, bis kein Material mehr im Behälter ist. Diese Art der Zuführung kann als Stopfzuführung bezeichnet werden. Bei dieser Art der Zuführung werden die Schnecke der Spritzgussmaschine und die Materialleitung leicht abgerieben, da sich dort immer Material ansammelt. Feuchtigkeit und Gas können nicht sofort abgeführt werden und führen zu schlechten Spritzergebnissen. Um die Probleme zu lösen, die durch die Stopfzuführung verursacht werden, bietet Shini eine neue Zuführungstechnologie an: die Hungerzuführung. Bei der Methode der nicht vollständigen Befüllung häuft sich das Material nicht an der Einfüllöffnung an und Gas und Feuchtigkeit können leicht abgeführt werden. Dadurch wird der Abrieb der Spritzgussschnecke und der Materialleitung verringert und die Produktqualität verbessert.

Die Zuführgeräte der SLWF-Serie verwenden eine Gewichtsabnahme-Dosiervorrichtung zusammen mit einer vertikalen Förderschnecke, eine SPS und einen Wandler zur Steuerung und Echtzeiterkennung der Dosierung, um die Formschnecke unvollständig zu füllen und so eine hungrige Zuführung zu erreichen. Mehrere Zuführgeräte können kombiniert werden, um eine genaue Dosierung mehrerer Materialien zu erreichen.

SLWF-300 wird auf der Chinaplas2013 in Guangzhou ausgestellt. Mit einer Zuführgenauigkeit von ±0,5 % kann die Zuführkapazität maximal 300 kg/h erreichen.

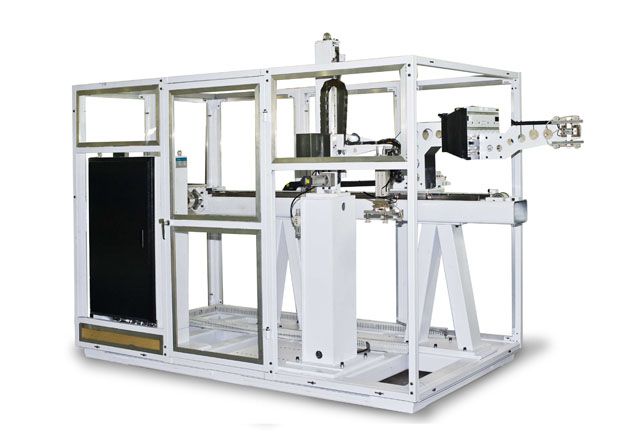

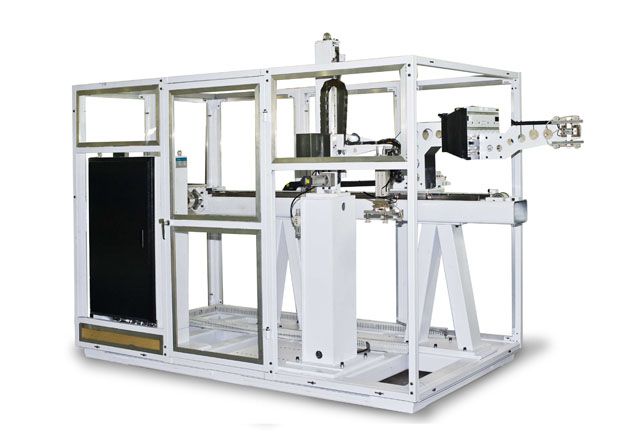

4. Hocheffizienter Seiteneintrittsroboter

Auf der Messe wird ein brandneuer Roboter vorgestellt. Der SSE-1600-Roboter mit seitlichem Zugang und einem Verfahrweg von 1600 mm wird hauptsächlich zum Aufnehmen von Produkten aus Spritzgussmaschinen mit einer Schließkraft von unter 600 Tonnen, Dünnwandformen und Formzyklen innerhalb von 6 Sekunden eingesetzt. Dank seiner seitlichen Greifstruktur verkürzt dieser Serienroboter die Greifzeit erheblich und verbessert die Produktionseffizienz erheblich. Das separate Design und die optimierte Struktur machen ihn zu einem kompakten Modell, das problemlos in Werkstätten mit Höhenbegrenzung eingesetzt werden kann. Darüber hinaus kann die separate Installation von der Spritzgussmaschine Frequenzstörungen vermeiden, die durch mechanische Vibrationen zwischen Formmaschine und Roboter verursacht werden.

1. Luftentfeuchter ohne Hitze

Nach wiederholter Verbesserung und Optimierung zeichnen sich die kompakten, hitzefreien Entfeuchtungstrockner der HDD-Serie durch zwei starke Eigenschaften aus: Einerseits sind die Trockner der HDD-Serie mit hitzefreien regenerativen Trocknern ausgestattet, die kontinuierlich Trockenluft mit einer Taupunkttemperatur von nicht mehr als -40 °C liefern können. Da kein regenerativer Heizbereich vorhanden ist, ist der Trockner energiesparender und der Trocknungseffekt ist unabhängig von Umgebungstemperatur und -feuchtigkeit. Andererseits verfügen die Trockner der HDD-Serie über ein fortschrittliches Proportionssteuergerät mit präziser Mikrocomputersteuerung, die Luftmenge wird durch Einstellen der Materialparameter präzise gesteuert. Mit dem neuen hitzefreien Entfeuchtungstrockner kann die Energienutzung maximiert und Kosten gespart werden.

Das auf der Chinaplas2013 gezeigte Modell ist HDD-40U mit einem Trichtervolumen von 40 Litern. Kommen Sie vorbei und erfahren Sie mehr über unsere hitzefreien Entfeuchtungstrockner.

2. Mikrometrische Dosierung des Masterbatches

Dosierer der SGD-Serie vereinen Materialzufuhr und Gewichtsabnahme in einer einzigen Einheit. Dank der fortschrittlichen Gewichtsabnahme-Dosiertechnologie kann der Zuführvorgang überwacht werden und zusammen mit der optimierten Förderschneckenbaugruppe können Dosierer der SGD-Serie sehr hohe Produktionsanforderungen erfüllen. Diese Serie wird hauptsächlich für die präzise Dosierung von Masterbatch und Additiven eingesetzt, insbesondere bei Anwendungen mit mikrometrischer Dosierung sind sie äußerst stabil. Darüber hinaus können Dosierer der SGD-Serie die Dosiersituation von Masterbatch oder Additiven automatisch überwachen, können über Ethernet an die Steuerung angeschlossen werden und verfügen über eine Datenspeicherfunktion, die bei Stromausfällen sicher ist.

3. Hungrige Fütterungsanwendung

Die Zuführgeräte der SLWF-Serie verwenden eine Gewichtsabnahme-Dosiervorrichtung zusammen mit einer vertikalen Förderschnecke, eine SPS und einen Wandler zur Steuerung und Echtzeiterkennung der Dosierung, um die Formschnecke unvollständig zu füllen und so eine hungrige Zuführung zu erreichen. Mehrere Zuführgeräte können kombiniert werden, um eine genaue Dosierung mehrerer Materialien zu erreichen.

SLWF-300 wird auf der Chinaplas2013 in Guangzhou ausgestellt. Mit einer Zuführgenauigkeit von ±0,5 % kann die Zuführkapazität maximal 300 kg/h erreichen.

4. Hocheffizienter Seiteneintrittsroboter