在塑膠加工領域中,精度不僅是錦上添花,更是不可或缺的關鍵。無論是混合原料與再生料、添加色母粒或管理複雜配方,混料的精準程度都會直接影響產品品質。這正是重量式混料技術(Gravimetric Blending)發揮作用之處,有別於依賴時間或流量估算的體積式系統,重量式混料利用精確的重量測量,確保每種原料均以所需比例精準添加,本文將介紹重量式混料的運作原理、其重要性,以及常見的應用領域,協助您判斷此技術是否適合您的生產需求。

什麼是重量式混料?

重量式混料是一種根據實際重量混合多種原料(例如塑膠顆粒、再生料及色母粒)的方式。透過高精度的稱重元件(Load Cells)與分料閥(Dispensing Valves),逐一精準地將各種原料計量並輸送至混合室。

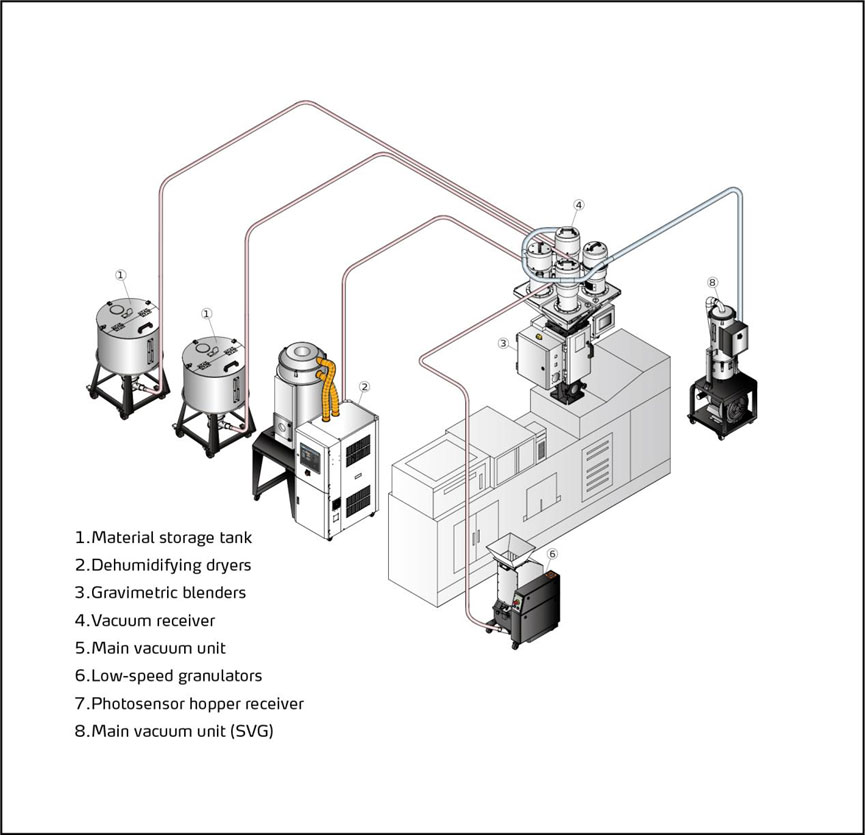

與體積式混料(根據體積或時間計量)相比,重量式系統雖然較為複雜與昂貴,但精準度更高,特別是在原料密度不一的情況下。重量式混料系統常與塑膠原料處理設備整合,形成完整的配料與輸送解決方案。

( 三腳架安裝式重量混料機,適合彈性地面安裝。 )

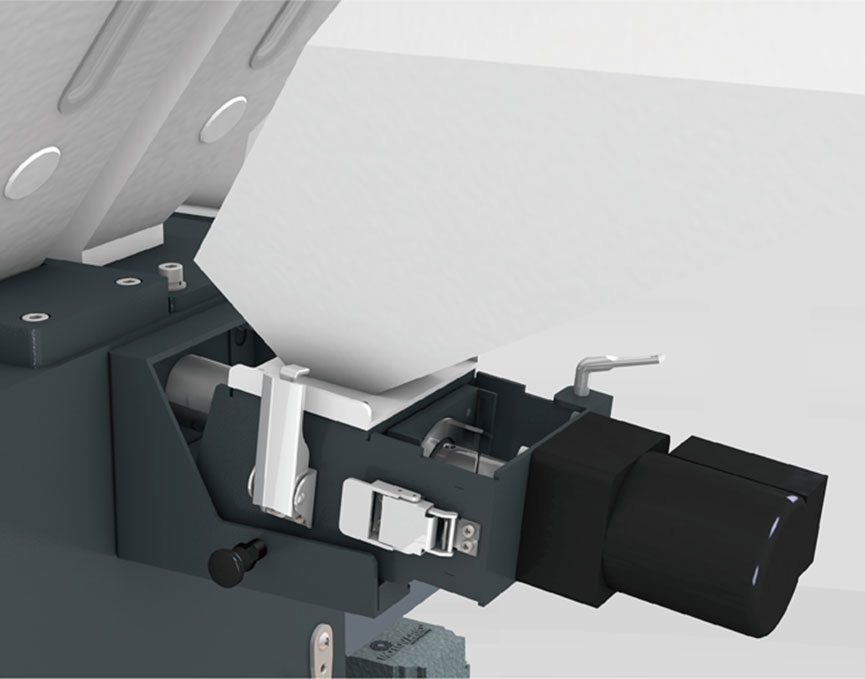

( 機器安裝式混料機設計,適合緊密整合至加工產線。 )

重量式混料運作原理

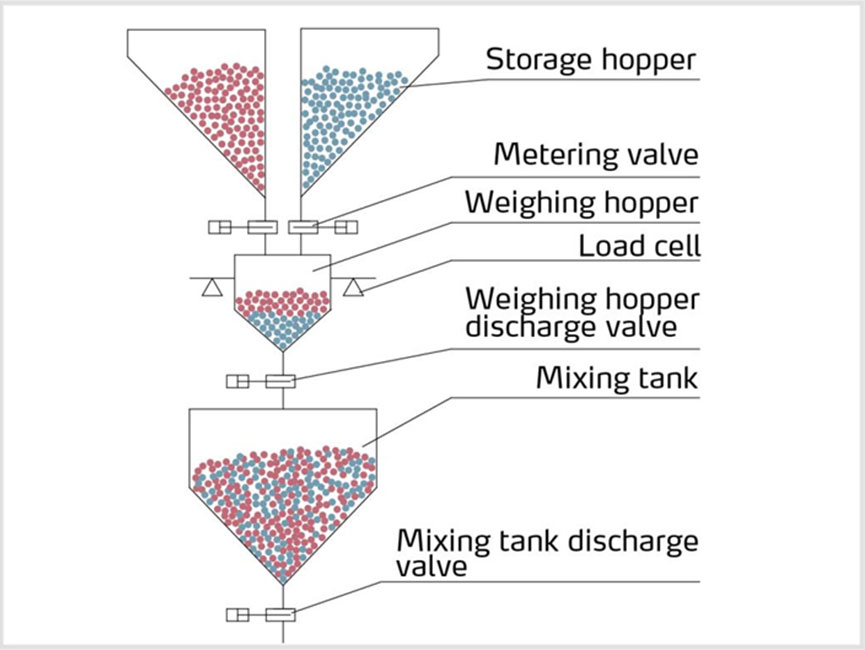

典型的重量式混料機包含以下幾個核心部件:

- 原料料斗:儲存原料如新料、再生料與色母粒。

- 稱重元件:精確測量每種原料重量。

- 分料閥:控制原料進入混合室的流量。

- 混合室:確保所有原料均勻混合。

- 控制系統:儲存多種配方並管理整個混料過程。

( 精密計量螺桿確保多種原料的準確批次計量。 )

混料流程:

- 原料儲存在專用料斗中。

- 逐一原料被計量並輸送至稱重模組。

- 達到正確重量後,原料被送入混合室。

- 所有原料依序完成上述步驟。

- 完成混合後的原料充分混合再輸送到下一道工序。

這個循環確保每批次都能符合嚴格標準,不受原料流動行為或密度變化影響。

( 重量式混料運作原理示意圖:即時稱重與計量。 )

重量式混料的主要優勢

重量式混料提供數個效能與成本效益的優勢:

- 卓越的精確度:計量精度可達 ±0.1%,提升產品一致性,降低廢料率。

- 原料節省:透過精確控制,能降低 5–8% 的原料消耗,特別適用於色料與添加劑。

- 批次追蹤性:系統自動記錄每批次的重量、配方編號與警報資訊,滿足品質管理與法規要求。

- 批次間一致性:消除原料密度與流動性變化帶來的誤差,確保每批次品質穩定。

常見應用領域

重量式混料廣泛應用於以下領域:

- 塑膠擠出生產線:如薄膜、管材或板材。

- 射出成型:適用於色母粒與添加劑。

- 再生料混合:精準混合新料與再生料。

- 色母粒計量:適合嚴格控制色料比例的應用。

- 其他產業:包括食品、醫藥與化工等需嚴格混料控制的產業。

在塑膠回收操作中,重量式混料通常搭配下游設備如工業塑膠造粒機及造粒機刀片,確保回收原料在再加工前的均勻性。

( SGB 系統搭配射出成型設備使用。 )

( SGB 系統與擠出加工產線的整合。 )

( SGB 系統應用於吹膜生產,確保材料品質一致。 )

重量式混料適合您的生產流程嗎?

重量式混料特別適合以下需求的作業:

- 需要精確配方與可重複品質。

- 使用多種不同密度的原料。

- 大量生產且品質管控嚴格。

- 需要資料記錄與追蹤。

- 目標減少原料浪費。

對小規模或簡單配方的生產而言,體積式混料可能足夠,但隨生產複雜性提高,重量式混料將是值得投資的選擇。

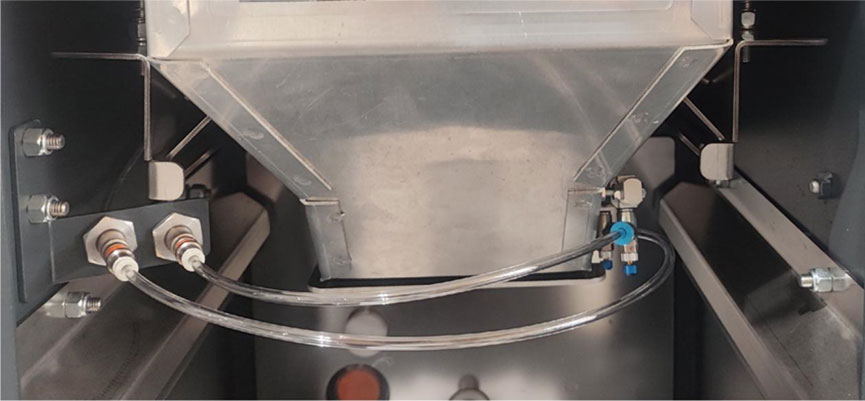

( 快速連接氣動接頭,方便氣動控制的設置與維護。 )

進一步了解重量式混料

重量式混料不僅是一項技術,更是實現更智慧與穩定生產的基礎。透過高精度設備與智慧控制系統,能幫助製造商達到更嚴格的規格要求,減少浪費,提升市場競爭力。

若您想進一步結合自動化散裝袋卸料系統或探索自動化散裝袋卸料機的卓越功能與廣泛應用,信易將協助您打造完全整合的原料處理系統。

想更深入比較重量式與其他混料方式?歡迎參考我們另一篇深入文章:《批次式混料 vs. 連續式混料:哪種方式最適合您?》,了解不同系統對效率、一致性與彈性的影響。

立即訪問重量式混料機產品頁面,瞭解我們如何為您的生產線帶來精準混料的優勢。