特別報導

第29期 2016年 第4季

輔助設備在MIM中的應用

什麼是MIM?

金屬粉末注射成型技術(Metal Injection Molding Technology,簡稱MIM)是將現代塑膠注射成型技術引入粉末冶金領域而形成的一門新型粉末冶金近淨形成型技術,在注射成型過程中,混合料在注射機料桶內被加熱成具有流變性的塑性物料,並在適當的注射壓力下注入模具中,成型出毛坯。注射成型的毛坯微觀上應均勻一致,從而使製品在燒結過程中均勻收縮。

美國加州Parmatech公司于1973年發明該技術,至八十年代初該技術得到迅速推廣,特別是八十年代中期,這項技術實現產業化以來突飛猛進的發展,每年都以驚人的速度遞增。到目前為止,全球已有百餘家公司從事該項技術的產品開發、研製與銷售工作,該技術也因此成為新型製造業中最為活躍的前沿技術,也是世界冶金行業的開拓性技術,代表著粉末冶金技術發展的主方向。

由於該技術市場前景極佳,因此近兩年在中國發展很快,從業者甚至將2015年定義為MIM發展的元年,以此可窺見MIM技術近兩年的發展勢頭。

金屬粉末注射成型工藝

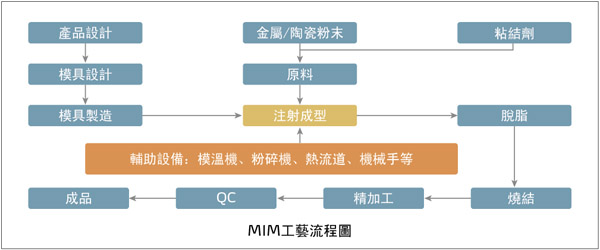

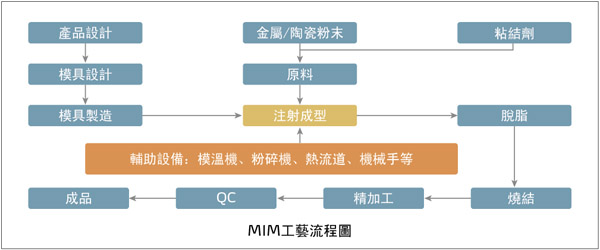

首先將金屬粉末與有機粘結劑均勻混練,經制粒後在加熱塑化狀態下用注射成形機注入模腔內固化成形,然後用化學或熱分解的方法將成形坯中的粘結劑脫除,最後經燒結緻密化得到最終產品。

與傳統工藝相比,MIM具有精度高、組織均勻、性能優異,生產成本低等特點,其產品廣泛應用於電子資訊工程、生物醫療器械、辦公設備、汽車、機械、五金、體育器械、鐘錶業、兵器及航空航太等工業領域。因此,國際上普遍認為該技術的發展將會導致零部件成形與加工技術的一場革命,被譽為“當今最熱門的零部件成形技術”和“21世紀的成形技術”。

金屬/陶瓷粉末

MIM工藝所用粉末顆粒尺寸一般在0.5~20μm;從理論上講,顆粒越細,比表面積也越大,易於成型和燒結。而傳統的粉末冶金工藝則採用大於40μm(大多在50-100μm)較粗的粉末。原則上任何可高溫燒結的粉末材料均可由MIM工藝造成零件,包括了傳統製造工藝中難以加工的材料和高熔點材料。此外,MIM也可以根據用戶的要求進行材料配方研究,製造任意組合的合金材料,將複合材料成型為零件。

有機粘結劑

有機粘結劑可以粘接粉末顆粒,使混合料在注射機料桶中加熱時具有流變性和潤滑性。因此,有機粘結劑是帶動粉末流動的載體,其選擇是整個粉末注射成型的關鍵。對有機粘結劑要求:用量少,用較少的粘結劑能使混合料產生較好的流變性;不反應,在去除粘結劑的過程中與金屬粉末不起任何化學反應;易去除,在製品內不殘留碳。

輔助設備在MIM中扮演的角色

金屬粉末注射成型工藝過程與塑膠注射成型工藝過程在原理上是一致的,其設備條件也基本相同,因此有較多注塑機生產商也涉足該領域,如海天、阿博格、住友、日精等。

MIM使用普通的注射成型機,只是餵料部分與常規注塑相比較為特殊,但對於輔助設備沒有特殊要求,標準輔助設備即可滿足要求,目前信易公司的產品已用於多家金屬粉末注射成型的生產,產品運行穩定,得到客戶充分認可。

綜合前述,MIM工藝類似于普通塑膠注射成型的常規生產工藝,主要使用的輔助設備有模溫機,熱流道系統,粉碎機及機械手。由於MIM工藝所使用的原料堆積密度很大(接近於其所使用的金屬粉未比重),故吸料機難於輸送此類物料。在材料脫脂之前,可用粉碎機對廢料進行粉碎回收,一旦脫脂燒結之後,成品性質接近於金屬,則無法粉碎。

金屬粉末注射成型技術(Metal Injection Molding Technology,簡稱MIM)是將現代塑膠注射成型技術引入粉末冶金領域而形成的一門新型粉末冶金近淨形成型技術,在注射成型過程中,混合料在注射機料桶內被加熱成具有流變性的塑性物料,並在適當的注射壓力下注入模具中,成型出毛坯。注射成型的毛坯微觀上應均勻一致,從而使製品在燒結過程中均勻收縮。

美國加州Parmatech公司于1973年發明該技術,至八十年代初該技術得到迅速推廣,特別是八十年代中期,這項技術實現產業化以來突飛猛進的發展,每年都以驚人的速度遞增。到目前為止,全球已有百餘家公司從事該項技術的產品開發、研製與銷售工作,該技術也因此成為新型製造業中最為活躍的前沿技術,也是世界冶金行業的開拓性技術,代表著粉末冶金技術發展的主方向。

由於該技術市場前景極佳,因此近兩年在中國發展很快,從業者甚至將2015年定義為MIM發展的元年,以此可窺見MIM技術近兩年的發展勢頭。

金屬粉末注射成型工藝

首先將金屬粉末與有機粘結劑均勻混練,經制粒後在加熱塑化狀態下用注射成形機注入模腔內固化成形,然後用化學或熱分解的方法將成形坯中的粘結劑脫除,最後經燒結緻密化得到最終產品。

與傳統工藝相比,MIM具有精度高、組織均勻、性能優異,生產成本低等特點,其產品廣泛應用於電子資訊工程、生物醫療器械、辦公設備、汽車、機械、五金、體育器械、鐘錶業、兵器及航空航太等工業領域。因此,國際上普遍認為該技術的發展將會導致零部件成形與加工技術的一場革命,被譽為“當今最熱門的零部件成形技術”和“21世紀的成形技術”。

金屬/陶瓷粉末

MIM工藝所用粉末顆粒尺寸一般在0.5~20μm;從理論上講,顆粒越細,比表面積也越大,易於成型和燒結。而傳統的粉末冶金工藝則採用大於40μm(大多在50-100μm)較粗的粉末。原則上任何可高溫燒結的粉末材料均可由MIM工藝造成零件,包括了傳統製造工藝中難以加工的材料和高熔點材料。此外,MIM也可以根據用戶的要求進行材料配方研究,製造任意組合的合金材料,將複合材料成型為零件。

有機粘結劑

有機粘結劑可以粘接粉末顆粒,使混合料在注射機料桶中加熱時具有流變性和潤滑性。因此,有機粘結劑是帶動粉末流動的載體,其選擇是整個粉末注射成型的關鍵。對有機粘結劑要求:用量少,用較少的粘結劑能使混合料產生較好的流變性;不反應,在去除粘結劑的過程中與金屬粉末不起任何化學反應;易去除,在製品內不殘留碳。

輔助設備在MIM中扮演的角色

金屬粉末注射成型工藝過程與塑膠注射成型工藝過程在原理上是一致的,其設備條件也基本相同,因此有較多注塑機生產商也涉足該領域,如海天、阿博格、住友、日精等。

MIM使用普通的注射成型機,只是餵料部分與常規注塑相比較為特殊,但對於輔助設備沒有特殊要求,標準輔助設備即可滿足要求,目前信易公司的產品已用於多家金屬粉末注射成型的生產,產品運行穩定,得到客戶充分認可。

綜合前述,MIM工藝類似于普通塑膠注射成型的常規生產工藝,主要使用的輔助設備有模溫機,熱流道系統,粉碎機及機械手。由於MIM工藝所使用的原料堆積密度很大(接近於其所使用的金屬粉未比重),故吸料機難於輸送此類物料。在材料脫脂之前,可用粉碎機對廢料進行粉碎回收,一旦脫脂燒結之後,成品性質接近於金屬,則無法粉碎。

特別報導

如果您還想要看其他文章,可以點第29期 2016年 第4季.