特別報導

第29期 2016年 第4季

熱流道的選擇與應用

熱流道模具是通過加熱的辦法來保證流道和澆口的塑膠保持熔融狀態。由於在流道附近或中心設有加熱棒和加熱圈,從注塑機噴嘴出口到澆口的整個流道都處於高溫狀態,使流道中的塑膠保持熔融,停機後一般不需要打開流道取出凝料,再開機時只需加熱流道到所需溫度即可。因此,熱流道工藝有時稱為熱集流管系統,或者無流道模具。

作為一項先進的注塑加工技術,熱流道技術在歐美國家的普及使用可以追溯到上個世紀的中期甚至更早,早在1940年12月,E.R.Knowles就取得了熱流道技術的專利權。而在中國,這一技術的真正推廣應用卻是在2000年左右。

隨著熱流道技術的日漸推廣應用,熱流道模具在塑膠模具中的比重將逐步提高。採用熱流道技術模具的諸多優點,比如:

1.節約原材料,降低成本

2.縮短成型週期,提高機器效率

3.改善製品表面品質和力學性能

4.不必用三板式模具即可以使用點澆口

5.可經濟地以側澆口成型單個製品

6.提高自動化程度

7.可用針閥式澆口控制澆口封凍

8.使多模腔模具的注塑件品質一致

9.提高注塑製品表面美觀度

10.可以使用較小的注塑壓力,可以有效降低薄壁產品的後變型

每一項技術都會有自身的缺點存在,熱流道技術也不例外:

1.模具結構複雜,造價高,維護費用高。

2.開機需要一段時間工藝才會穩定,造成初始階段廢品較多。

3.出現熔體洩露、加熱元件故障時,對產品品質和生產進度影響較大。但是,通過採購品質上等的加熱元件、熱流道板以及噴嘴並且使用時精心維護,可以減少這些不利情況的出現。再加上塑膠原料,人工成本的不斷提升,因此,熱流道技術的應用在國內發展較快,許多塑膠模具廠所生產的模具30%以上採用的熱流道技術,甚至70%以上,效果十分明顯。

模具製造公司在設計製作熱流道模具時,不是簡單的買一個熱流道系統裝到模具上就行。在模具製造公司和熱流道供應商之間,從熱流道模具的概念設計階段,至模具的實際製作過程,到最後模具的使用,都存在著很多細緻密切的在技術與商業方面上的協調與合作。所以模具製造公司和模具用戶應選擇好熱流道供應商。其中需要重點考察熱流道供應商生產的熱流道元件的品種數量與品質和該熱流道供應商在模具用戶所在地區的技術支援與售後服務。

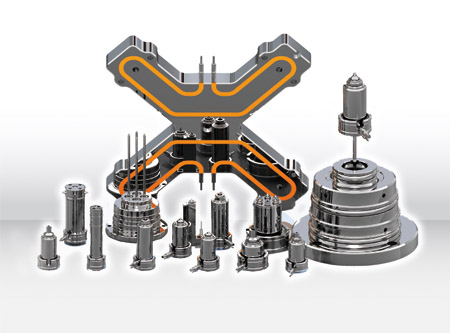

信舟熱流道系統共有尖點式,大水口式及針閥式三大類型。其實在每種類型中又可細分為很多產品系列。如尖點式熱嘴中的澆道截面直徑可經常由4毫米到12毫米不等,熱嘴也隨之做成大小不同的產品系列。熱嘴澆口鑲件也有很多變體,以滿足不同的應用要求。信舟熱流道溫控箱早已獲得歐盟CE認證,並且擁有有一支從業多年的售後團隊提供強大的技術服務。

熱流道產品系列的正確選擇

在選擇與購買熱流道系統時會涉及很多具體技術環節。如果具備良好的與熱流道相關的技術知識,就容易選擇與購買最合適的熱流道系統,保證後面注塑生產過程順利和提高產品品質。

熱流道公司常常按照加工塑件尺寸重量大小的不同,將其熱流道元件製成產品系列。大的塑件使用大尺寸的噴嘴加工,小的塑件用小尺寸的噴嘴加工。所以用戶在正確地選擇熱流道類型(既是選用尖點式還是及針閥式系統)以後,就是熱流道產品系列的選擇。並由此決定模具的結構尺寸與設計製造。如果熱流道產品系列選擇的不正確,到了模具加工後期或在塑件生產時才發現,其錯誤是非常嚴重並很難挽救的。為幫助正確地選擇熱流道產品系列,信舟熱流道會有指導性的技術文件提供使用和參考。

熱流道系統中的注塑壓力損失

熱流道系統中的注塑壓力損失不容忽視。許多熱流道模具用戶有一種誤解,既認與為冷流道相比,熱流道的注塑壓力損失要小很多。原因是位於熱流道裏的塑膠熔體在整個注塑過程中始終是熱的。其實很多時候情況正好相反。在熱流道模具中由於熱流道結構設計的需要,會使溶體在熱流道系統裏的流動距離大大增加。因此熱流道系統中的注塑壓力損失也往往較大。在實際應用中,由於熱流道系統中注塑壓力損失過大,造成注塑成型困難的情況是很多的。所以對加工流動性差的塑膠(如PC,POM等),溶體在熱流道系統裏的流動距離大的,或製件重量大等情況,都應採用CAE軟體進行流道分析計算。側重於流道分析計算的CAE軟體有MoldCAE等。

標準與非標準熱流道系統

信舟熱流道提供標準與非標準兩種熱流道系統。如有可能,用戶應儘量選擇標準熱流道系統。既儘量選擇標準長度與尺寸的噴嘴,熱流道板,澆口鑲件等。其好處是標準熱流道系統比非標準熱流道系統價格低,交貨期要短很多。而且零件有互換性,有利於將來的使用與維護。常見的標準熱流道板的形狀有2腔一列,4腔一列,8腔一列,4腔X形狀,8腔XX形狀等。

模具上型腔數與佈局的選擇

在設計熱流道模具選擇型腔數時,除了儘量多放型腔提高生產效率外,還應考慮熱流道的設計問題。模具上型腔數與佈局的選擇應有利於塑膠溶體在熱流道系統裏的流動平衡。舉例來說,若將幾個形狀相同的型腔佈置成一列,則最好把型腔數選為2個或4個,而不要選為3個。因為對2型腔或4型腔成一列的模具,可將其熱流道設計成完全自然平衡的系統。相反的,3型腔的模具則需對熱流道分流板進行人為流動平衡。既在熱流道分流板上對不同的流動路徑採用不同的澆道尺寸,以力圖達到流動平衡的目的。流動平衡的好壞就取決於具體的熱流道設計人員工作品質了。所以用戶應儘量選擇有利於流動平衡的型腔數(如選16型腔而不選15型腔等),以消除人為設計流動平衡所帶來的任何失誤。

最小型腔距離的限制

在設計生產微小零件的模具時,人們一般希望將型腔距離安排的儘量近一些,這樣模具可緊湊些並可能放上更多的型腔。但最小型腔距離會受到熱流道元件如噴嘴之間最小距離尺寸的限制。所以在設計型腔距離很近的模具時,要注意檢查最小允許噴嘴距離。以避免模具設計返工。

加工塑膠的種類

在選擇熱流道系統時,加工塑膠的種類是一個非常重要的考慮因素。若加工玻璃增強的塑膠(如玻璃增強尼龍材料等)就應選用耐磨性好的澆口鑲件。若加工容易熱分解的塑膠(如PVC)就應選用澆道通暢,沒有流動死角的熱流道系統。若加工流動性差的塑膠(如PC)就應考慮選用較大的噴嘴系列,及在熱流道板中使用較大的澆道截面尺寸等。

熱流道系統作為塑膠模具裏的重要組成部分,其技術含量是顯而易見的。塑膠模具高速發展以及熱流道模具的獨特優勢,使國產熱流道近5年來爆發式發展,生產廠家眾多卻基本處於無序競爭的狀態,拼價格,忽視了品質,使客戶失去對國產熱流道的信心。反而注重品質與技術的國外熱流道公司每年每季度的銷售額都在增長。熱流道對技術的要求非常高,也就是說必須在技術研究方面和生產設備方面投入大量的資金,才能形成企業的競爭力。信舟熱流道在這個行業裏具備了核心競爭力。掌握核心技術、產品的品質、公司的管理制度、公司員工的素質以及各部分之間有效的配合;從而在混亂的市場逐漸脫穎而出。信舟熱流道,不斷的積累,不斷的研發創新;以工匠精神量身定制每一套熱流道系統,持續為用戶提供穩定的熱流道系統,為用戶提高最大的使用價值。

作為一項先進的注塑加工技術,熱流道技術在歐美國家的普及使用可以追溯到上個世紀的中期甚至更早,早在1940年12月,E.R.Knowles就取得了熱流道技術的專利權。而在中國,這一技術的真正推廣應用卻是在2000年左右。

隨著熱流道技術的日漸推廣應用,熱流道模具在塑膠模具中的比重將逐步提高。採用熱流道技術模具的諸多優點,比如:

1.節約原材料,降低成本

2.縮短成型週期,提高機器效率

3.改善製品表面品質和力學性能

4.不必用三板式模具即可以使用點澆口

5.可經濟地以側澆口成型單個製品

6.提高自動化程度

7.可用針閥式澆口控制澆口封凍

8.使多模腔模具的注塑件品質一致

9.提高注塑製品表面美觀度

10.可以使用較小的注塑壓力,可以有效降低薄壁產品的後變型

每一項技術都會有自身的缺點存在,熱流道技術也不例外:

1.模具結構複雜,造價高,維護費用高。

2.開機需要一段時間工藝才會穩定,造成初始階段廢品較多。

3.出現熔體洩露、加熱元件故障時,對產品品質和生產進度影響較大。但是,通過採購品質上等的加熱元件、熱流道板以及噴嘴並且使用時精心維護,可以減少這些不利情況的出現。再加上塑膠原料,人工成本的不斷提升,因此,熱流道技術的應用在國內發展較快,許多塑膠模具廠所生產的模具30%以上採用的熱流道技術,甚至70%以上,效果十分明顯。

模具製造公司在設計製作熱流道模具時,不是簡單的買一個熱流道系統裝到模具上就行。在模具製造公司和熱流道供應商之間,從熱流道模具的概念設計階段,至模具的實際製作過程,到最後模具的使用,都存在著很多細緻密切的在技術與商業方面上的協調與合作。所以模具製造公司和模具用戶應選擇好熱流道供應商。其中需要重點考察熱流道供應商生產的熱流道元件的品種數量與品質和該熱流道供應商在模具用戶所在地區的技術支援與售後服務。

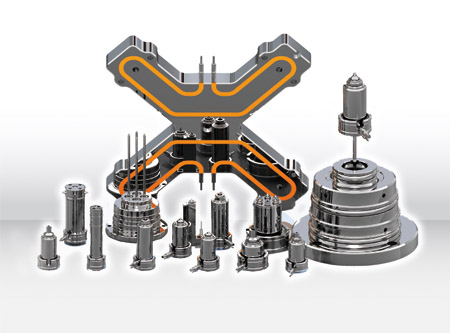

信舟熱流道系統共有尖點式,大水口式及針閥式三大類型。其實在每種類型中又可細分為很多產品系列。如尖點式熱嘴中的澆道截面直徑可經常由4毫米到12毫米不等,熱嘴也隨之做成大小不同的產品系列。熱嘴澆口鑲件也有很多變體,以滿足不同的應用要求。信舟熱流道溫控箱早已獲得歐盟CE認證,並且擁有有一支從業多年的售後團隊提供強大的技術服務。

熱流道產品系列的正確選擇

在選擇與購買熱流道系統時會涉及很多具體技術環節。如果具備良好的與熱流道相關的技術知識,就容易選擇與購買最合適的熱流道系統,保證後面注塑生產過程順利和提高產品品質。

熱流道公司常常按照加工塑件尺寸重量大小的不同,將其熱流道元件製成產品系列。大的塑件使用大尺寸的噴嘴加工,小的塑件用小尺寸的噴嘴加工。所以用戶在正確地選擇熱流道類型(既是選用尖點式還是及針閥式系統)以後,就是熱流道產品系列的選擇。並由此決定模具的結構尺寸與設計製造。如果熱流道產品系列選擇的不正確,到了模具加工後期或在塑件生產時才發現,其錯誤是非常嚴重並很難挽救的。為幫助正確地選擇熱流道產品系列,信舟熱流道會有指導性的技術文件提供使用和參考。

熱流道系統中的注塑壓力損失

熱流道系統中的注塑壓力損失不容忽視。許多熱流道模具用戶有一種誤解,既認與為冷流道相比,熱流道的注塑壓力損失要小很多。原因是位於熱流道裏的塑膠熔體在整個注塑過程中始終是熱的。其實很多時候情況正好相反。在熱流道模具中由於熱流道結構設計的需要,會使溶體在熱流道系統裏的流動距離大大增加。因此熱流道系統中的注塑壓力損失也往往較大。在實際應用中,由於熱流道系統中注塑壓力損失過大,造成注塑成型困難的情況是很多的。所以對加工流動性差的塑膠(如PC,POM等),溶體在熱流道系統裏的流動距離大的,或製件重量大等情況,都應採用CAE軟體進行流道分析計算。側重於流道分析計算的CAE軟體有MoldCAE等。

標準與非標準熱流道系統

信舟熱流道提供標準與非標準兩種熱流道系統。如有可能,用戶應儘量選擇標準熱流道系統。既儘量選擇標準長度與尺寸的噴嘴,熱流道板,澆口鑲件等。其好處是標準熱流道系統比非標準熱流道系統價格低,交貨期要短很多。而且零件有互換性,有利於將來的使用與維護。常見的標準熱流道板的形狀有2腔一列,4腔一列,8腔一列,4腔X形狀,8腔XX形狀等。

模具上型腔數與佈局的選擇

在設計熱流道模具選擇型腔數時,除了儘量多放型腔提高生產效率外,還應考慮熱流道的設計問題。模具上型腔數與佈局的選擇應有利於塑膠溶體在熱流道系統裏的流動平衡。舉例來說,若將幾個形狀相同的型腔佈置成一列,則最好把型腔數選為2個或4個,而不要選為3個。因為對2型腔或4型腔成一列的模具,可將其熱流道設計成完全自然平衡的系統。相反的,3型腔的模具則需對熱流道分流板進行人為流動平衡。既在熱流道分流板上對不同的流動路徑採用不同的澆道尺寸,以力圖達到流動平衡的目的。流動平衡的好壞就取決於具體的熱流道設計人員工作品質了。所以用戶應儘量選擇有利於流動平衡的型腔數(如選16型腔而不選15型腔等),以消除人為設計流動平衡所帶來的任何失誤。

最小型腔距離的限制

在設計生產微小零件的模具時,人們一般希望將型腔距離安排的儘量近一些,這樣模具可緊湊些並可能放上更多的型腔。但最小型腔距離會受到熱流道元件如噴嘴之間最小距離尺寸的限制。所以在設計型腔距離很近的模具時,要注意檢查最小允許噴嘴距離。以避免模具設計返工。

加工塑膠的種類

在選擇熱流道系統時,加工塑膠的種類是一個非常重要的考慮因素。若加工玻璃增強的塑膠(如玻璃增強尼龍材料等)就應選用耐磨性好的澆口鑲件。若加工容易熱分解的塑膠(如PVC)就應選用澆道通暢,沒有流動死角的熱流道系統。若加工流動性差的塑膠(如PC)就應考慮選用較大的噴嘴系列,及在熱流道板中使用較大的澆道截面尺寸等。

熱流道系統作為塑膠模具裏的重要組成部分,其技術含量是顯而易見的。塑膠模具高速發展以及熱流道模具的獨特優勢,使國產熱流道近5年來爆發式發展,生產廠家眾多卻基本處於無序競爭的狀態,拼價格,忽視了品質,使客戶失去對國產熱流道的信心。反而注重品質與技術的國外熱流道公司每年每季度的銷售額都在增長。熱流道對技術的要求非常高,也就是說必須在技術研究方面和生產設備方面投入大量的資金,才能形成企業的競爭力。信舟熱流道在這個行業裏具備了核心競爭力。掌握核心技術、產品的品質、公司的管理制度、公司員工的素質以及各部分之間有效的配合;從而在混亂的市場逐漸脫穎而出。信舟熱流道,不斷的積累,不斷的研發創新;以工匠精神量身定制每一套熱流道系統,持續為用戶提供穩定的熱流道系統,為用戶提高最大的使用價值。

特別報導

如果您還想要看其他文章,可以點第29期 2016年 第4季.