|

Language |

押出ブロー成形システム

- ブロー成形プロセスは、押し出しブロー成形と射出ブロー成形の 2 つの主な成形方法で構成されています。押し出し成形または射出成形により、熱可塑性樹脂がチューブ状のパリソンに成形され、すぐに (まだ熱いとき、または軟化するまで加熱したときに) ブロー成形金型に入れられます。次に、圧縮空気が吹き込まれ、パリソンが膨張して金型のキャビティに付着します。冷却して型から取り出すと、中空製品が完成します。

ブロー成形技術は、熱可塑性材料を使用した中空の薄肉部品の製造に使用されます。ブロー成形の代表的な製品は、ボトルや容器などの大容量の最終消費財です。現在、ブロー成形に最もよく使用される材料は、PE、PP、PVC です。

ブロー成形技術は、熱可塑性材料を使用した中空の薄肉部品の製造に使用されます。ブロー成形の代表的な製品は、ボトルや容器などの大容量の最終消費財です。現在、ブロー成形に最もよく使用される材料は、PE、PP、PVC です。

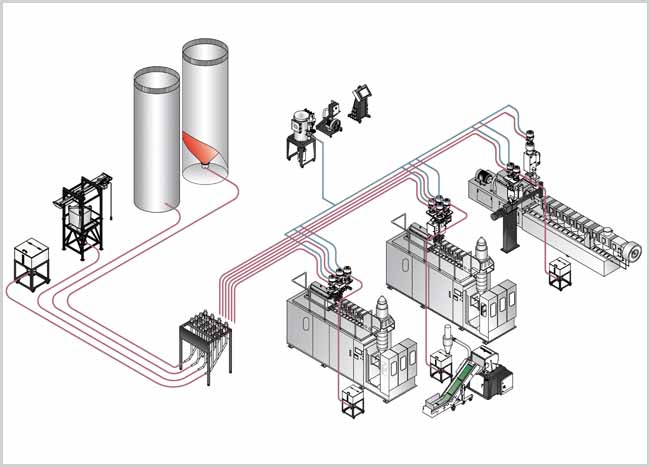

工場内のブロー成形機の数と位置に応じて、集中制御方式または単一ユニット制御方式を選択できます。

すべての材料接触面はステンレス鋼で作られており、搬送システム内のフィルタリング装置と併せて、汚染がないことが保証されます。

オートローダーには、高効率を維持できる真空ポンプがあり、また、フィルター装置、時間差リアルタイム検出装置、または真空保護装置が装備されており、真空ポンプを適時に清掃して保護します。

押し出し成形の材料消費量が大きいため、空気量とパイプ径の選択が非常に重要になります。成形機ごとの材料消費量だけでなく、長距離輸送も考慮する必要があります。造粒

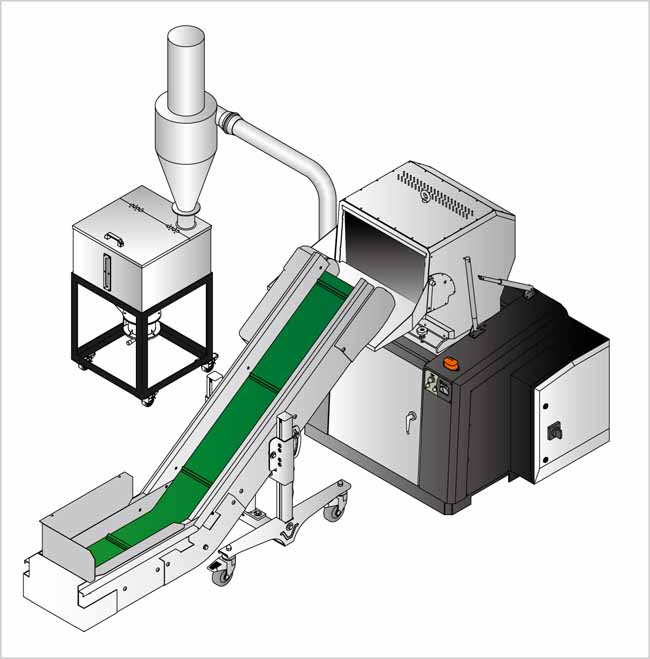

Shini 造粒機は、プリフォームや PET ボトルなど、あらゆる種類のリサイクルプラスチック製品の造粒に適用できます。集中制御設計により操作が簡単になり、開閉可能な切断室により清掃が簡単になり、多重安全装置により機械とオペレーターへの損傷が防止されます。

投与と混合

容積式ドーザー SCM

ShiniのSCMモデルは、出力が0.2〜32の結晶化および非結晶化マスターバッチ粒子に適しています。

kg/hr。マスターバッチの比率と精度が要求される場合は、出力が0.04〜32kg/hr以内の重量損失計算を採用したSGDモデルをお勧めします。

重量式ブレンダー SGB

押し出し成形では、主原料、マスターバッチ、再生原料が重量式ブレンダー SGB で比例混合されます。Shini SGB の出力は 2 ~ 8 種類の成分で 40 ~ 3,000 kg/時です。

コントローラに付属するイーサネット インターフェイスは関連ソフトウェアと連携して動作し、材料比率データを送信して製品の品質を制御できます。また、このインターフェイスを介して集中監視を実現できます (MODBUS-TCP/IP プロトコルに基づく)。

減量フィーダー SLWF

ロスインウェイトフィーダーは空腹フィーディング技術を採用しており、実際の材料の流れを検出することで、フィーダーのスクリュー速度を自動的に調整し、設定された流量を達成して維持することができます。密閉設計により、周囲条件の影響を受けません。また、パワー材料供給中に材料が飛び散ることはありません。

減量ホッパーサイライン

SYline は、重量測定によるロスインウェイト ホッパーで、スループット セットを制御しながら、押出機のスロートに重量測定で材料を供給するように設計されています。ホッパーと関連材料の重量は、2 つのオフセンター ロード セルによって計量されます。市販のモジュール型 PLC エレクトロニクスをベースにした SYline は、シンプルで実用的な操作を保証します。SYline の制御ソフトウェアは、ロスインウェイト制御、グラム/メートルおよびスループット制御、材料消費制御です。

増量バッチブレンダー eaSYbatch

eaSYbatch は、複数の成分を投与して混合するように設計された、従来の増量バッチ ブレンダーです。モジュール化された PLC テクノロジを使用することで、シンプルで実用的な操作が保証されます。eaSYbatch の制御ソフトウェアは、減量制御、グラム/メートルおよびスループット制御、材料消費制御で構成されています。

減量持続投与システムSYdos

SYdos は、一定の重量供給が必要なすべてのプロセスで複数のコンポーネントを投与および供給するために設計された、連続的な重量損失重量投与システムです。主な材料は 2 つのオフセンター ロード セルによって計量され、そのデータは制御システムに転送され、他の材料の各ロード セルによって転送されたデータを使用してスクリュー速度が調整されます。SYdos の制御ソフトウェアは、重量損失制御、グラム/メートルおよびスループット制御、および材料消費制御で構成されています。